案例行業:消費品行業

應用場景:倉儲配送

案例信息:益海嘉里福建基地四期項目打造5G+AGV+PCM應用,加速實現了糧油加工行業的無人化生產。

案例簡介

2020年,福海糧油(益海嘉里福建基地四期項目)全面投產,年產糧油食品200多萬噸,案例實現糧油加工行業首個小包裝車間5G全流程無人化生產系統,推進了5G技術在糧油加工行業的深入應用,通過產學研合作打造了集團首個5G+AGV+PCM應用的標桿示范。

難點痛點分析

目前,金龍魚包裝油車間的吹瓶、灌裝等工序已經實現較高程度的無人自動化,然而,輔料搬運等環節仍然依靠叉車、拖車等人工作業方式,成為影響實現生產流程全自動化的關鍵因素,從而降低了生產工序流轉銜接效率。

同時,隨著勞動力結構性短缺和勞動力成本的快速上升,雇傭勞務工人每天工作8小時,而這些工人具有流動性大,年齡較大的特點。此外,重型輔料的搬運勞動強度很高,導致公司難以招到合適的員工,同時還面臨“招不到人、用不起人”的問題。隨著企業生產規模的擴大,用工緊張和生產效率低下等共性問題愈加突出。而針對糧油加工行業的特殊潔凈需求,向智能化、無人化生產升級,這是當前的主要挑戰。

案例的解決方案

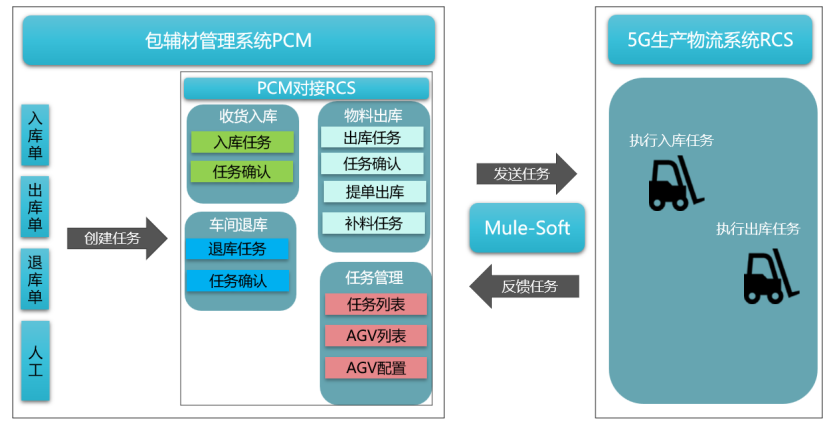

現在采用面向無人駕駛叉車的工業5G網關,將無人駕駛叉車升級為5G云化無人叉車,使其能夠高速穩定運行,并且能夠通過5G網關融合集成現場自動化設備,實現設備互聯互通,促進設備“一張網”的建設。

同時,企業利用5G網絡的低時延特性,落地云端路徑規劃和實時避碰算法,縮短了無人駕駛叉車的安全距離,實現了無人駕駛叉車的安全穩定運行,并且進一步提高了無人駕駛叉車的集群協同運行效率。企業研發的新一代小包裝食用油車間智能生產物流系統,通過利用5G技術與生產物流設備的深度融合,為企業在生產物流領域應用人工智能、大數據、云計算等新一代信息技術提供了落地載體,實現了傳統生產物流的數字化智能化升級。

案例的成效及價值

福海糧油的生產物流智能升級改造基于5G實施后,能夠有效解決重復搬運和搬運工作強度大等問題。采用5G無人叉車技術,充電2小時便可運行6小時,能夠交叉作業,每天工作時間可擴展至18小時。相比傳統叉車作業,應用5G+AGV+PCM,福海糧油將整體運力提升30%以上,這將有助于企業高效完成作業,同時減少人為因素對作業的干擾,進一步提升產品生產效率和質量穩定性,從而提高企業的盈利能力和市場競爭力。通過產學研合作,福海糧油成功打造了首個5G+AGV+PCM常態化結合運用的標桿示范,這將具有較強的示范推廣效應,對提高糧油加工產能、提高產品質量、提升我國在該領域的技術水平具有重要意義。